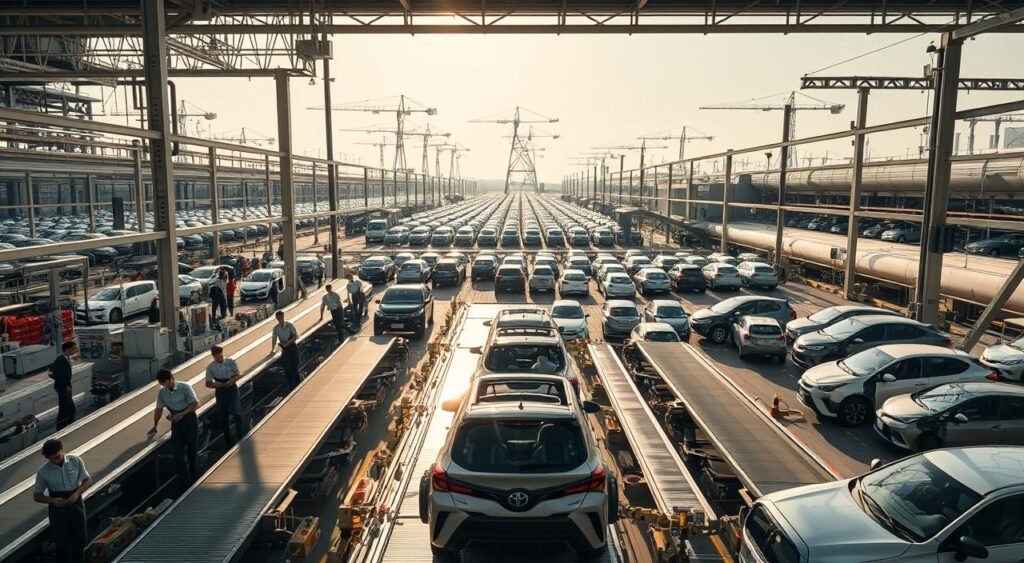

A Toyota Motor começou a produzir novamente em Aichi. Isso aconteceu depois de uma paralisação nacional que afetou muito a indústria automotiva do Japão. A paralisação fez parar várias linhas de produção na região, um ponto chave para a fabricação de carros.

A interrupção durou cerca de 10 dias. Foi um grande desafio para a Toyota, líder do setor automotivo com 44% do mercado japonês. A empresa quer voltar a produzir como antes, chegando a fazer 10 milhões de carros por ano.

Principais Pontos

- Retomada da produção em Aichi após paralisação nacional

- Impacto significativo na indústria automotiva japonesa

- Duração da suspensão: aproximadamente 10 dias

- Objetivo de restaurar níveis de produção pré-paralisação

- Setor automotivo representa 20% da produção industrial do Japão

Impacto da paralisação nas operações da Toyota Motor

A paralisação nas plantas da Toyota mostrou como é frágil a cadeia de suprimentos automotiva. Um problema grave no sistema de produção parou as operações da empresa.

A paralisação teve um grande impacto nas operações da montadora. Os dados mostram o quão grave foi a situação:

- 25 linhas de produção paralisadas

- 12 plantas domésticas completamente interrompidas

- Todas as 14 plantas da Toyota no Japão impactadas

Plantas Afetadas em Aichi

As instalações em Aichi foram muito afetadas. As fábricas de Takaoka e Nagakusa pararam completamente. Isso mostra os desafios na cadeia de suprimentos.

Suspensão das Linhas de Produção

A interrupção atingiu vários setores de produção. Comprometeu muito a capacidade de fabricação da Toyota. Fornecedores importantes foram afetados, criando um efeito dominó na produção automotiva.

Sistema de Instruções de Produção Paralisado

O sistema de instruções de produção falhou. Isso parou as plantas de montagem. Mostra a complexidade dos processos industriais modernos.

A resiliência da Toyota será testada neste momento crucial de interrupção operacional.

Explosão na Chuo Spring causa interrupção na cadeia de suprimentos

A crise de semicondutores já estava desafiando a indústria automotiva. Agora, uma explosão na Chuo Spring, um fornecedor chave da Toyota, trouxe um novo problema. Ela causou uma grande interrupção na cadeia de suprimentos.

O incidente aconteceu na terceira planta da Fujioka, em Toyota (Aichi). Foi na terceira planta, em um coletor de pó de uma linha de molas helicoidais. A explosão matou uma pessoa e feriu duas, parando todas as operações.

- 4 linhas de produção da Toyota foram paralisadas

- Produção interrompida em 3 fábricas desde segunda-feira

- Impacto direto na capacidade de fabricação

A pandemia já havia enfraquecido as cadeias de suprimentos globais. Este novo evento mostra como o setor automotivo é vulnerável. A Toyota vai ter que reorganizar sua produção rapidamente para evitar prejuízos.

Com a produção global caindo 11,2% em agosto de 2024, este incidente é mais um desafio para a Toyota.

Toyota retoma produção em Aichi, enquanto Daihatsu e Suzuki continuam paralisadas

A Toyota mostrou força na retomada econômica do Japão. Ela retomou suas operações industriais após uma semana de paralisação. Essa recuperação é um ponto chave para a indústria automotiva do país.

Cronograma de reinício das operações

O plano de recuperação da Toyota foi bem pensado. Ele incluiu etapas específicas para o retorno às atividades. Veja os detalhes do cronograma:

- Reinício gradual em 16 fábricas no Japão

- Primeiro, as unidades mais importantes começaram a produzir

- Reabertura das linhas de montagem em Aichi

Plantas priorizadas para reinício

A Toyota escolheu plantas-chave para começar a produção novamente. As unidades em Aichi foram foco, ajudando na recuperação econômica.

Status das empresas subsidiárias

Enquanto a Toyota avançava, Daihatsu e Suzuki enfrentavam desafios. A diferença nos processos de retomada mostra a complexidade do setor automotivo no Japão.

A capacidade de adaptação da Toyota demonstra a resiliência da indústria japonesa em momentos de crise.

Consequências para fornecedores e cadeia produtiva

A paralisação nacional afetou muito os fornecedores da indústria automotiva. Cerca de 50% dos fornecedores de pequeno e médio porte tiveram problemas financeiros. Isso aconteceu porque a produção parou.

Os principais problemas na cadeia de suprimentos foram:

- Aumento de 30% no tempo de entrega de autopeças

- Redução de capacidade produtiva em aproximadamente 40%

- Necessidade de readequação dos processos de armazenamento

A rede de fornecedores da Toyota, parte do keiretsu japonês, mostrou força. Cerca de 15% dos fornecedores tiveram que cortar empregos. Isso mostra o impacto econômico da paralisação.

A interconexão entre fabricantes e fornecedores na indústria automotiva japonesa revelou-se crucial para superar os obstáculos da produção.

Para se recuperar, os fornecedores mudaram seus processos produtivos rapidamente. Eles também otimizaram estoques e buscaram soluções inovadoras. Isso ajudou a minimizar os danos da paralisação.

Conclusão

A paralisação da Toyota em Aichi mostra como a cadeia de suprimentos automotiva é frágil. A retomada da produção em Aichi é um grande passo para a recuperação econômica. Isso acontece depois que uma explosão na fábrica de um fornecedor parou as operações.

Enquanto a Toyota começa a produzir novamente em Aichi, Daihatsu e Suzuki ainda estão paradas. Isso mostra os grandes desafios que a indústria automotiva japonesa enfrenta. As empresas precisam de estratégias fortes e flexíveis para se recuperar.

É urgente revisar como gerenciamos riscos e a estrutura da cadeia de suprimentos. Com a produção da Toyota caindo e as vendas diminuindo, a recuperação econômica depende da adaptação e resiliência das empresas.

Este evento mostra a importância de estar preparado e inovar na indústria automotiva. A recuperação vai além de apenas começar a produzir novamente. Ela envolve construir um ecossistema industrial mais forte e estratégico.